a

ttualità

e

lettrotecnica - maggio

2017

- numero

4

le operazioni di cablaggio

in campo e di messa in ser-

vizio degli impianti. Il re-

stante cablaggio tra sistemi

di I/O remotati e dispositivi

connessi si è ridotto drasti-

camente.

Un bus di campo consente

di collegare più dispositivi

conun unico cavo, in modo

da ridurre numero di cavi

tra quadro elettrico e com-

ponenti decentrati. All’inter-

no del quadro elettrico, in-

vece, il cablaggio rimane

tradizionale. Perché?

In primo luogo i cavi per il

collegamento in campo so-

no lunghi e la loro posa

onerosa, quindi i possibili

risparmi derivanti dal pas-

saggio ad un cablaggio in-

telligente sono più elevati ri-

spetto a quanto avverrebbe

nel quadro elettrico. Per

questo motivo i sistemi di

bus di campo si sono rive-

lati interessanti per l’impie-

go all’esterno al quadro

elettrico, anche se all’inizio

la tecnologia è apparsa più

costosa e il suo impiego più

complesso.

Ora potrebbe essere plau-

sibile utilizzare i sistemi di

bus di campo anche nel

quadro. La tecnologia è già

stata implementata per ap-

parecchi complessi come i

softstarter, gli inverter e i

pannelli operatore touch

screen. Per il collegamento

in rete di componenti sem-

plici, tuttavia, non è ancora

stata utilizzata a causa dei

costi elevati e della gamma

di funzioni offerte spesso

superflue. È necessario pe-

rò un sistema di comunica-

zione e cablaggio intelli-

gente, che si collochi ad un

livello di complessità e costi

inferiore rispetto ai bus di

campo, che sia progettato

appositamente per l’impie-

go nel quadro e che sia an-

che in grado di collegare

sensori e attuatori anche al

suo esterno. Immaginate un

metodo di cablaggio del

quadro elettrico, nel quale

tutti i componenti principali

e i dispositivi siano connes-

si direttamente tra di loro e

grazie al quale venga ridot-

to notevolmente il cablag-

gio risparmiando inoltre

spazio nel quadro. Il meto-

do consentirebbe di velociz-

zare progettazione, installa-

13

zione, collaudo, messa in servizio e trasmissio-

ne dei dati mediante i più diffusi sistemi di bus

di campo industriali. Un sistema di collega-

mento in campo di questo tipo è già disponibi-

le sul mercato. Semplici componenti standard,

come pulsanti, contattori di potenza, partenze

motore o softstarter diventano, con connettori

specifici, dispositivi intelligenti abilitati alla co-

municazione. Nel quadro i componenti sono

collegati tra di loro mediante un flat-cable mul-

tipolare, che consente sia l’alimentazione che

la trasmissione dei dati. Per il collegamento di

dispositivi ad un sistema di comando si utiliz-

zano gateway che si interfacciano con il PLC

attraverso sistemi di bus di campo standard.

Un sistema di comunicazione e collegamento

così concepito offre il vantaggio di sostituire

gran parte del cablaggio tra i moduli I/O e i

componenti, quali le partenze motore o i dispo-

sitivi di comando e segnalazione. Allo stesso

tempo vengono meno i moduli I/O connessi al

PLC. Tutto questo consente di ridurre i tempi di

installazione dei dispositivi elettrici. Anche la

complessità del collaudo si riduce, poiché de-

ve essere controllato un singolo flat-cable. Gli

elementi diagnostici integrati nei moduli di co-

municazione segnalano lo stato dei compo-

nenti e del collegamento e velocizzano ulterior-

mente il processo di verifica e di messa in ser-

vizio. Questa funzionalità aumenta anche l’effi-

cienza degli interventi di manutenzione e ripa-

razione. Il collaudatore, infatti, può avvalersi

delle segnalazioni ottiche di stato del sistema

che offrono una panoramica immediata per

l’individuazione dei guasti, senza svolgere ul-

teriori misurazioni. I dispositivi intelligenti forni-

scono informazioni digitali, ma anche dati ana-

logici specifici del processo che assistono

l’utente nella diagnostica e nell’eliminazione

dei guasti. Gli interventi non autorizzati in un si-

stema di cablaggio intelligente di questo tipo,

non sono così semplici come nei sistemi a ca-

blaggio tradizionale e risulterebbero immedia-

tamente visibili. Questa tecnologia offre per-

tanto al costruttore di macchine un’elevata pro-

tezione contro la manipolazione.

La macchina connessa

e gestita in modo intelligente

Un sistema di cablaggio intelligente riduce il di-

spendio di tempo e denaro: dalla pianificazione

e progettazione all’installazione fino alla messa

in servizio e manutenzione. Sostituisce il ca-

blaggio tradizionale punto-punto, che è sog-

getto a errori, offre funzioni diagnostiche am-

pliate fino al bordo macchina e contribuisce ad

una maggiore affidabilità e flessibilità. Questo

concetto offre anche il vantaggio di una riduzio-

ne di ingombri nel quadro elettrico grazie alla

diminuzione del numero di canaline portacavi e

di moduli I/O necessari. Il sistema SmartWire-

DT di Eaton offre tutte le funzioni descritte e

molto altro ancora. Costituisce un’alternativa

pratica ed economica al cablaggio tradizionale

del quadro elettrico, consentendo di ridurre i

costi fino all’85% e di risparmiare il 40% di spa-

zio nel quadro elettrico.

*Heribert Einwag - Product Manager di Eaton

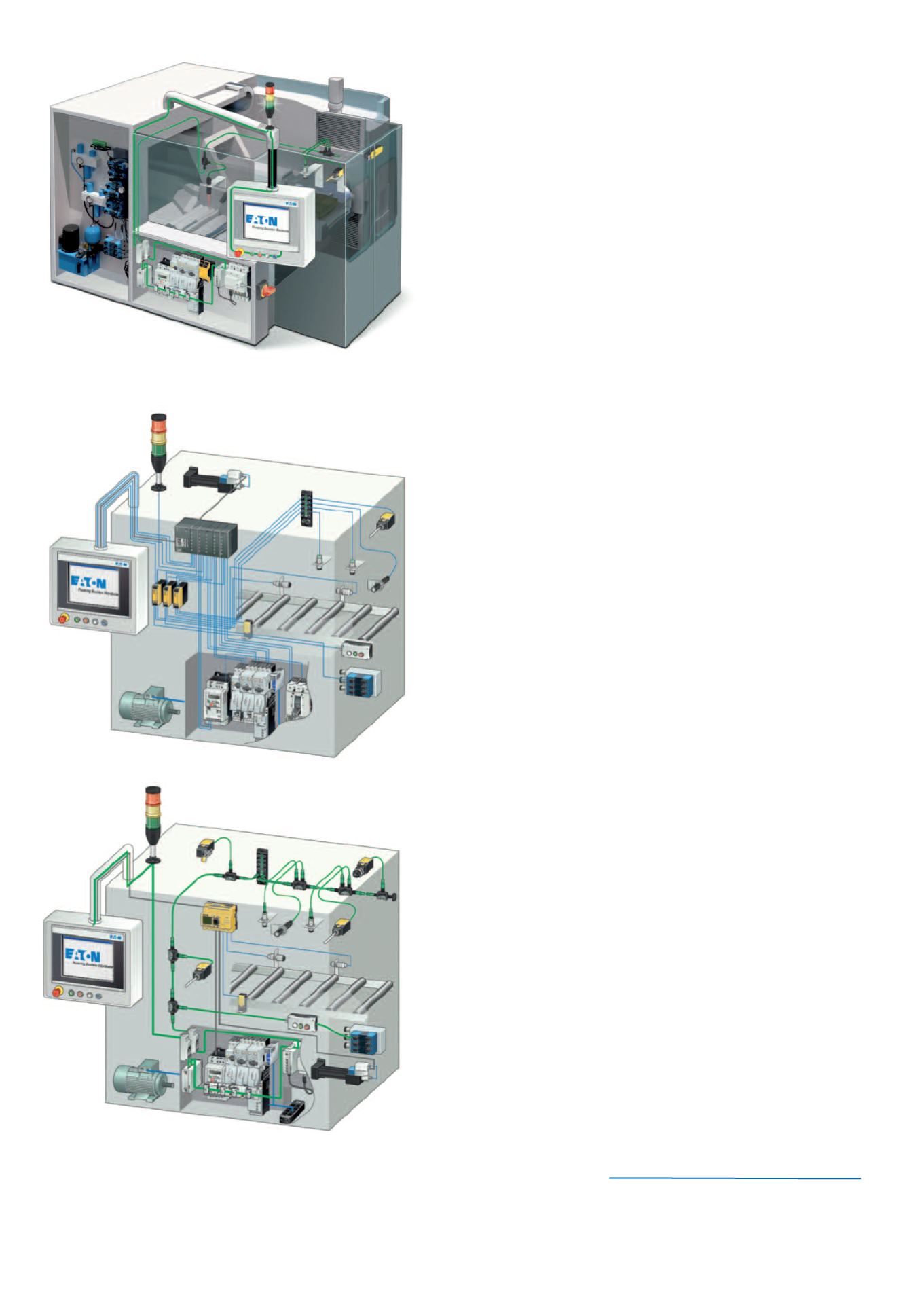

Figura 3: il “cablaggio intelligente” favorisce la scalabilità della

macchina, sia nel quadro elettrico che in campo, riducendo i tempi

di cablaggio, collaudo e messa in servizio fino all’85%

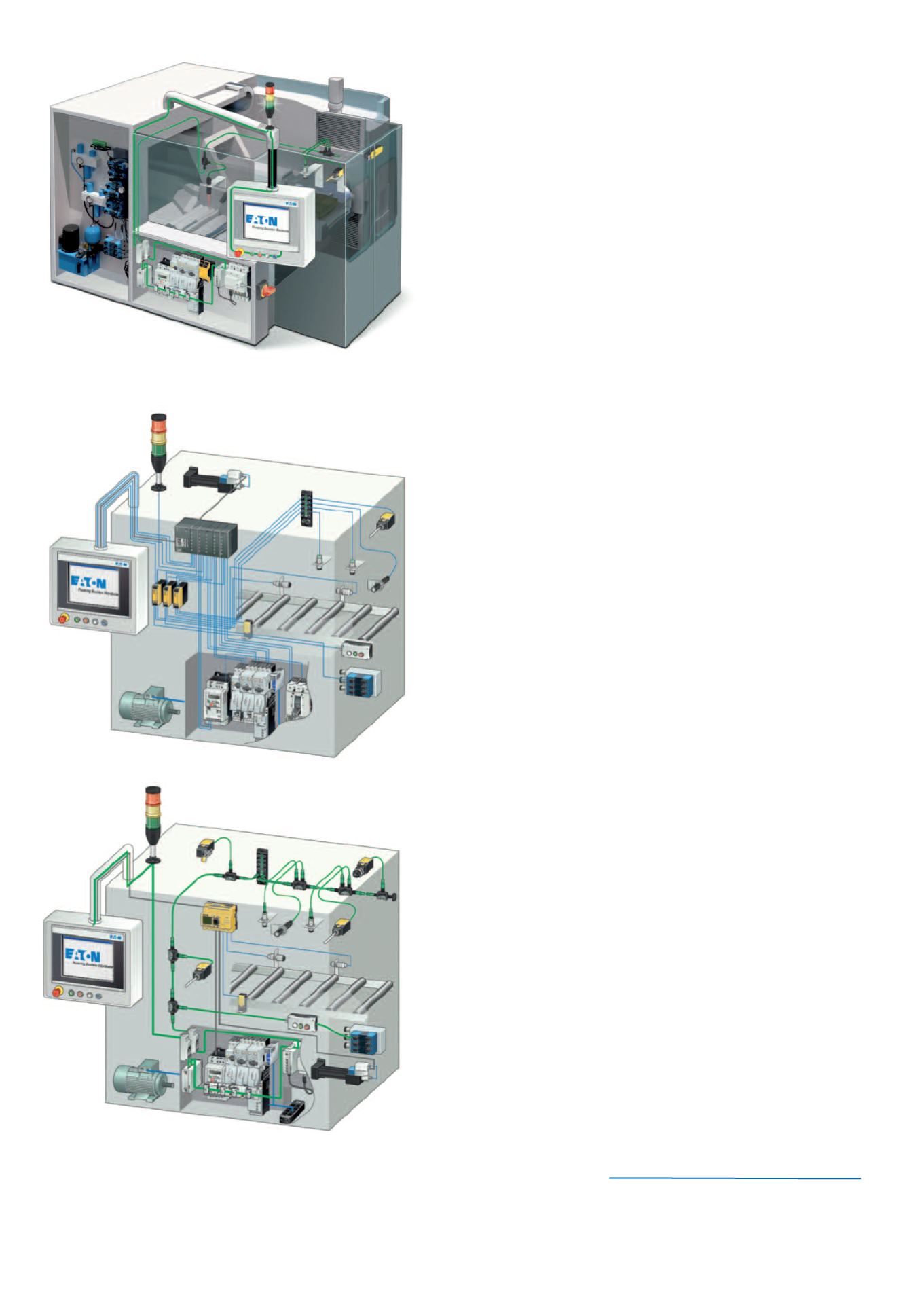

Figura 4: viene meno il cablaggio punto-punto, complesso

e soggetto a errori. I componenti della macchina possono

essere facilmente collegati attraverso moduli specifici