a

ttualità

e

lettrotecnica - maggio

2016

- numero

4

15

cazioni meccaniche fu spiegato questo con-

gegno, insieme alla richiesta da parte di

IMSB di una soluzione economicamente più

efficiente, i requisiti vennero analizzati con

attenzione. Basandosi sull’analisi effettuata,

proposero l’uso di un’unità inverter PowerXL

DA1 ad alte prestazioni per il controllo della

camma, associata a un codificatore ottico

per monitorare la posizione della camma in

modo continuo e accurato.

Fu scelto il modello DA1, in quanto è dotato

di avanzati algoritmi di controllo vettoriale ed

è quindi in grado di fornire la rapidità di ri-

sposta e gli alti livelli di precisione richiesti.

Per completare il sistema e facilitarne l’uso

da parte dell’utente finale, la soluzione com-

prendeva anche un’unità Eaton XV100, che

combina in un’unica unità compatta e di

prezzo competitivo le funzioni di un pannello

touch-screen HMI a colori e di un’unità PLC.

Per semplificare al massimo il cablaggio del-

la macchina, i segnali del codificatore e degli

altri sensori montati sulla macchina sono

connessi all’unità XV100 con moduli di in-

put/output della gamma XI/ON.

Il modulo di I/O usato con il codificatore è un

contatore ad alta velocità con una frequenza

massima di conteggio di 100 kHz, in grado di

soddisfare facilmente i requisiti dell’applica-

zione.

IMSB sviluppò i programmi per XV100 adot-

tando un approccio intuitivo basato su ricet-

te. Questo significa che gli operatori della

macchina possono utilizzare semplicemente

il touch screen HMI a colori per selezionare

la ricetta che corrisponde al tipo e alle di-

mensioni della bottiglia in uso. Il modulo

XV100 imposta quindi automaticamente la

modalità operativa appropriata per il sistema

della valvola di riempimento e le velocità otti-

mali dei convogliatori di entrata e uscita,

ognuno dei quali è controllato da un’unità di

azionamento a inverter Eaton PowerXL DC1.

Il dispositivo attuale mette a disposizione 15

ricette, ma il sistema di controllo è in grado di

gestirne almeno 100, nel caso in cui fossero

richieste future espansioni.

Durante l’operazione di riempimento, il mo-

dulo XV100 controlla continuamente le infor-

mazioni che riceve dal codificatore e le uti-

lizza, insieme alle informazioni contenute

nella ricetta scelta, per calcolare un segnale

di riferimento della velocità per l’inverter

DA1. Per garantire la velocità di funziona-

mento necessaria, il segnale viene inviato al-

l’inverter per mezzo di una connessione bus

CANopen, insieme ai segnali di avvio e di ar-

resto. Il calcolo del segnale di riferimento

viene gestito nel modulo XV100 utilizzando

un blocco speciale di funzioni di posiziona-

mento scritto con il sistema di sviluppo soft-

ware CoDeSys. Questo blocco di funzioni è

stato scritto dai progettisti di IMSB, che ave-

vano già familiarità con CoDeSys dopo aver-

lo utilizzato su altri progetti, con l’assistenza

degli esperti software di Eaton.

Precisione e ripetibilità

sorprendenti

Per i tecnici di IMSB, i risultati raggiunti dal

nuovo sistema si rivelarono quanto meno

sorprendenti! L’accuratezza del nuovo si-

stema di riempimento fu valutata controllan-

do il peso di ogni bottiglia e, dopo un lungo

periodo di funzionamento, si è rivelata su-

periore al 99,5%. Inoltre, la ripetibilità e la

costanza delle operazioni di riempimento

hanno facilmente superato i requisiti azien-

dali più rigorosi.

Questi risultati sono stati raggiunti con un co-

sto molto inferiore a quello di un sistema di

riempimento servoassistito in grado di fornire

prestazioni simili. Per gli utenti finali delle

macchine IMSB, il risultato è la possibilità di

acquistare attualmente una macchina con re-

golazione elettronica del volume di riempi-

mento a poco più del costo di una macchina

con regolazione manuale.

Questo significa che possono cambiare il for-

mato della bottiglia quasi istantaneamente,

lavorando in modo molto più flessibile e for-

nendo ai loro clienti un servizio migliore. In

precedenza,

Quando l’azienda usava gli attuatori servoas-

sistiti, il costo dell’automazione era semplice-

mente eccessivo per molti utenti potenziali

delle nostre macchine.

Eaton, invece, ha offerto una soluzione di au-

tomazione completa in termini di prestazioni

ed efficienza economica. In effetti, sono stati

così soddisfatti che stanno standardizzando

sulla soluzione Eaton tutta la futura produzio-

ne di macchine riempitrici volumetriche.

*Massimo Bartolotta, Machinery OEM

Segment Marketing Manager, Eaton Italia

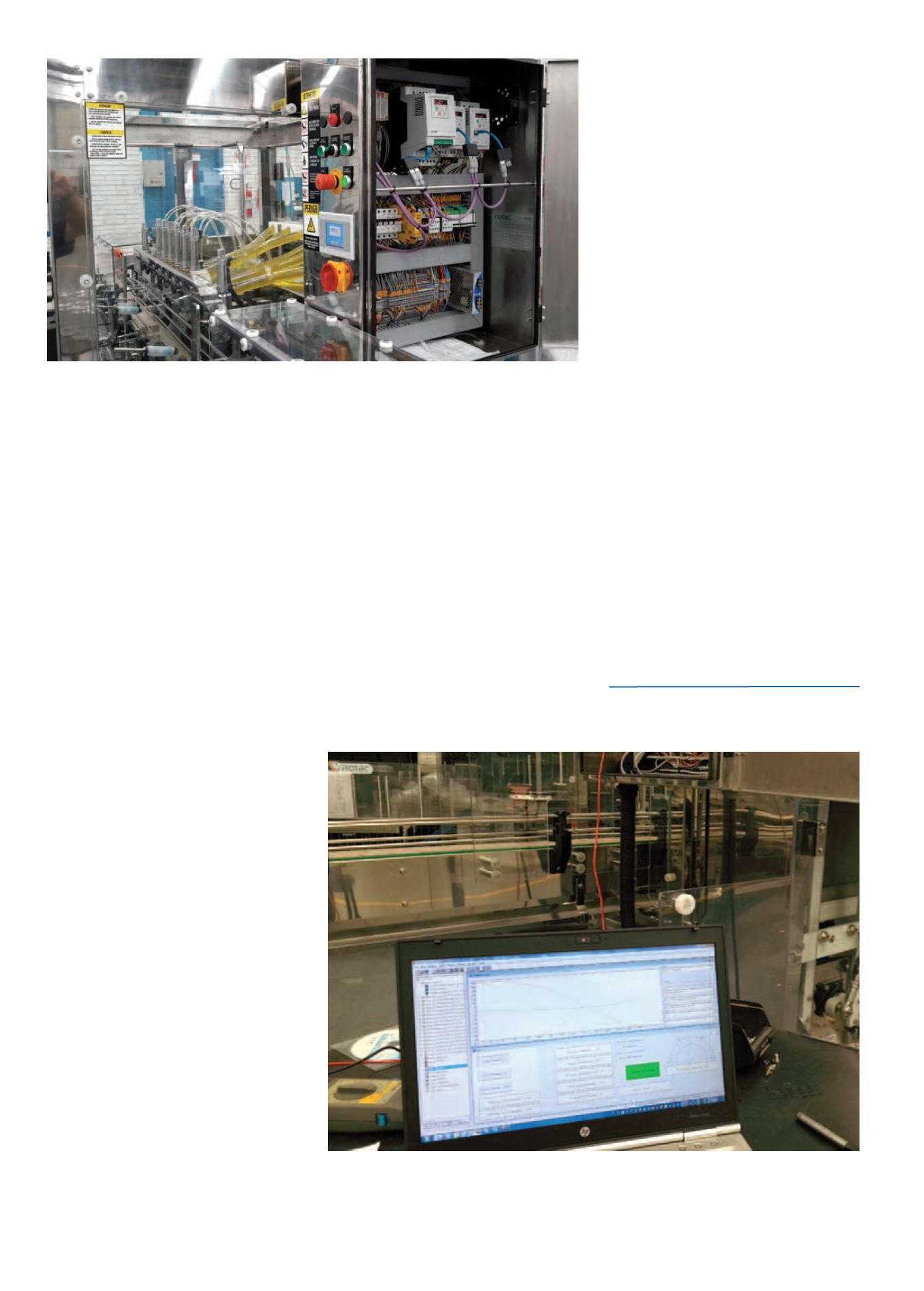

Fig. 3 - Nella nuova generazione di macchine riempitrici, l’inverter di frequenza

PowerXL DA1 controlla il volume di riempimento e i dispositivi DC1 impostano l

a velocità ottimale dei convogliatori di entrata e uscita

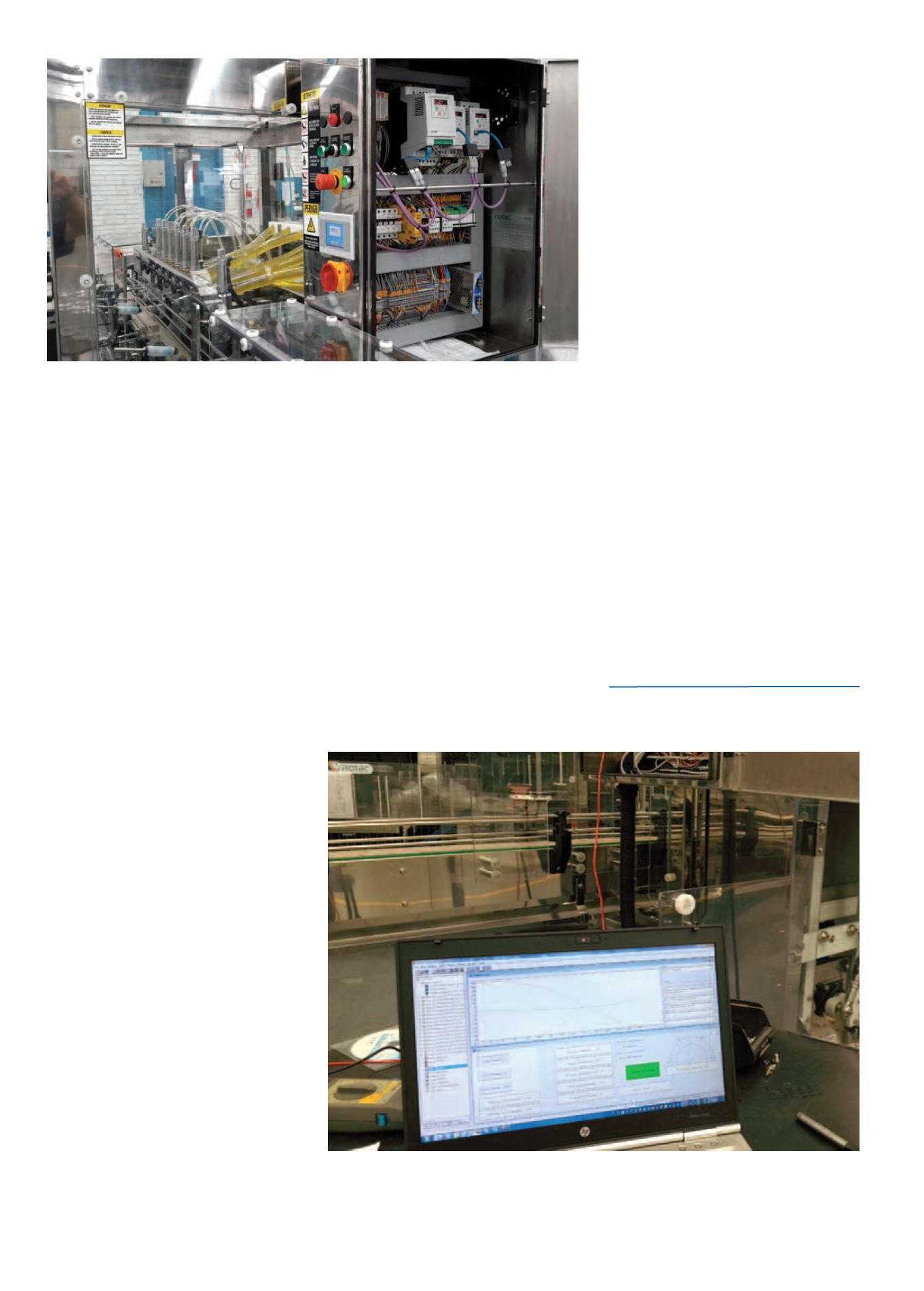

Fig. 4 - Il blocco delle funzioni di posizionamento funziona sul modulo HMI/PLC Eaton XV100,

che può essere controllato e monitorato a distanza